سیستم گرمایش روغن داغ- ديگ روغن

ساخت و اجرای پکيج های سیستم گرمایش روغن داغ- روغن در ظرفيتهای 500 هزار کيلوکالری تا 10 ميليون کيلوکالری

ساخت و اجرای پکيج های سیستم گرمایش روغن داغ- روغن در ظرفيتهای 500 هزار کيلوکالری تا 10 ميليون کيلوکالری

سیستم روغن داغ چه مواقعی پیشنهاد میشود؟

یکی از مرسوم ترین روش های انتقال حرارت با استفاده از جریان بخار میباشد که استفاده از این روش برای انتقال گرما پیشینهای طولانی دارد.اما این عمل نیاز به بخار با دما های بالا دارد که این امر مستلزم بالا بردن فشار کاری میشود. در فرآیندهای صنعتی جهت انتقال حرارت به سیالی با دمای بالا نیاز است که دستیابی به این میزان از فشار به واسطه استفاده از بخار باتوجه به مشکلات جانبی و محدودیتهای موجود در زمینههای مختلف چندان کار آسان و در دسترسی نمیباشد و باعث بالا رفتن هزینه های عملیاتی برای فرایند خواهد شد.

برای ارتقا و بهینه سازی سیستم گرمایشی و همینطور بهینه کردن هزینه های عملیاتی، بویلرهای روغن داغ جهت تامین حرارت تا دمای 600 درجه کلوین در فشار پایین به طور گسترده ایی در صنایع مختلف مورد استفاده قرار میگیرد. دیگ روغن داغ، از نظر کاردکرد سیستم بسیار شبیه بویلر و دیگ بخار و بویلر و دیگ آب گرم میباشد. که سطح مورد نیاز برای انتقال حرارت بین مواد که یکی از آنها گازهای داغ حاصل از احتراق سوخت مشغل میباشد را ایجاد مینماید. در سیستم یک دیگ روغن داغ گازهای داغ حاصل از احتراق سوخت که سیال بسیار گرم ( گرما دهنده ) را تشکیل میدهند و همچنین روغن حرارتی مخصوص کار در دمای بالا که در داخل لوله کوءل شده در گردش میباشد. سیال سرد ( گرما گیرنده ) را تشکیل میدهد و این روغن دایما در حال چرخش در طول سیستم با استفاده از یک پمپ روغن داغ میباشد تا دمای مورد نیاز را برای مبدل های حرارتی مصرف کنندگان تامین نماید.

hot oil2

مزایای سیستم گرمایش روغن داغ نسبت به بخار:

hot oil3

hot oil4

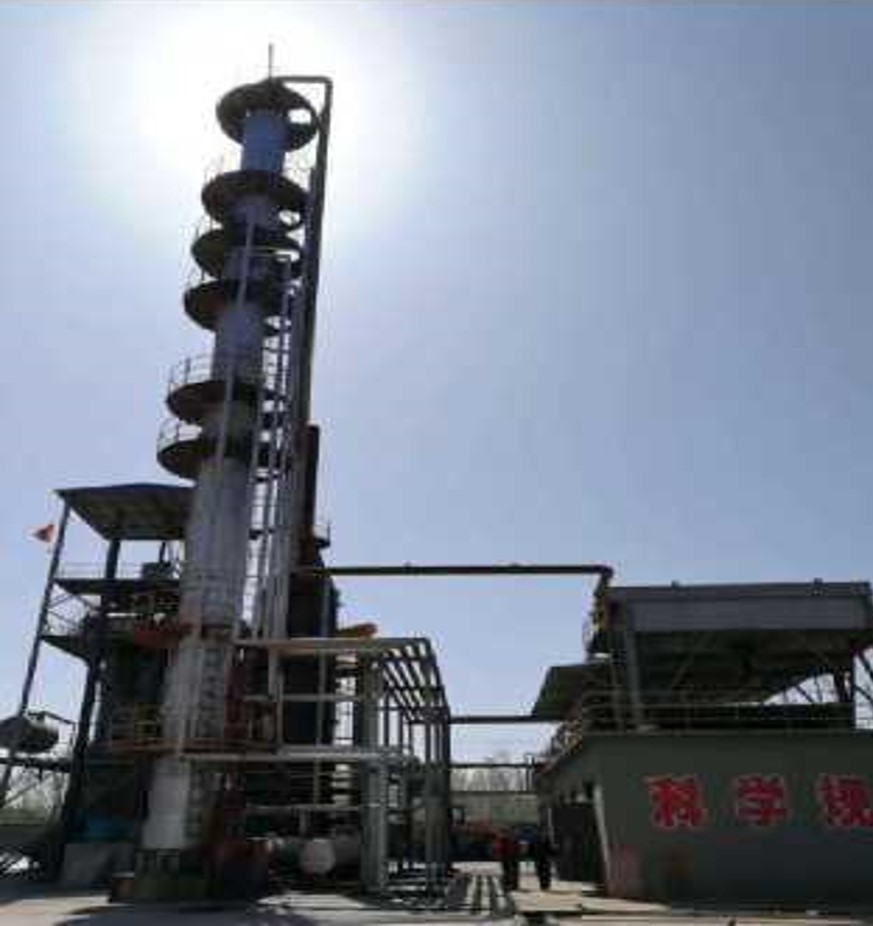

سولفور زدايي از مازوت (نفت کوره) و کراکينگ تلفيقی ترمال- کاتاليستی- سولفوز زدايي نفت کوره

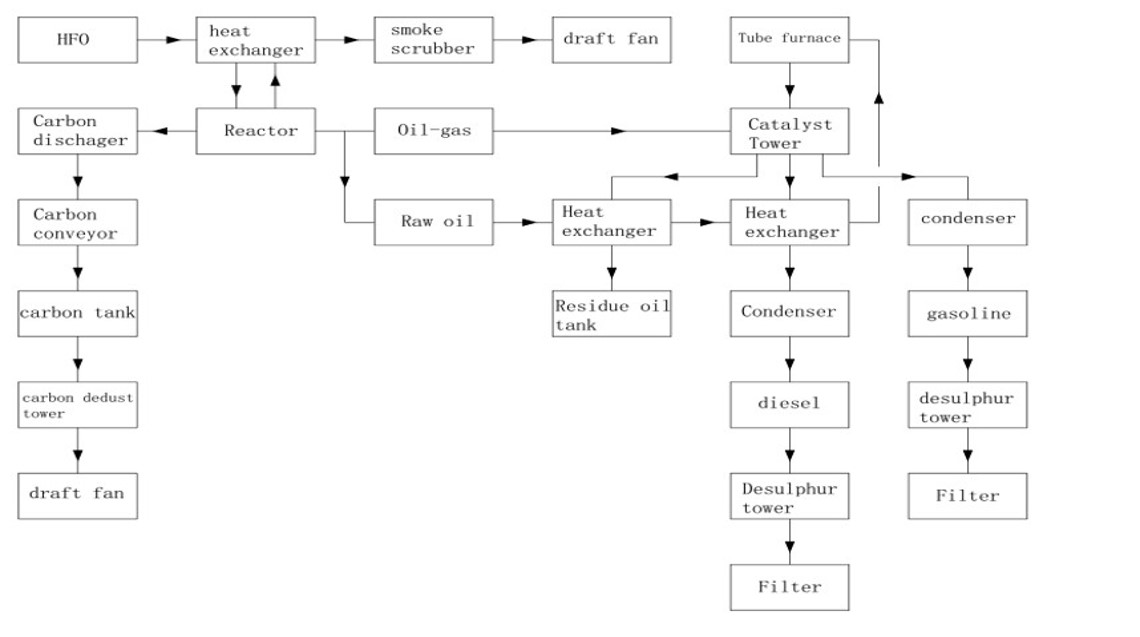

کراکينگ تلفيقی ترمال و کاتاليستی

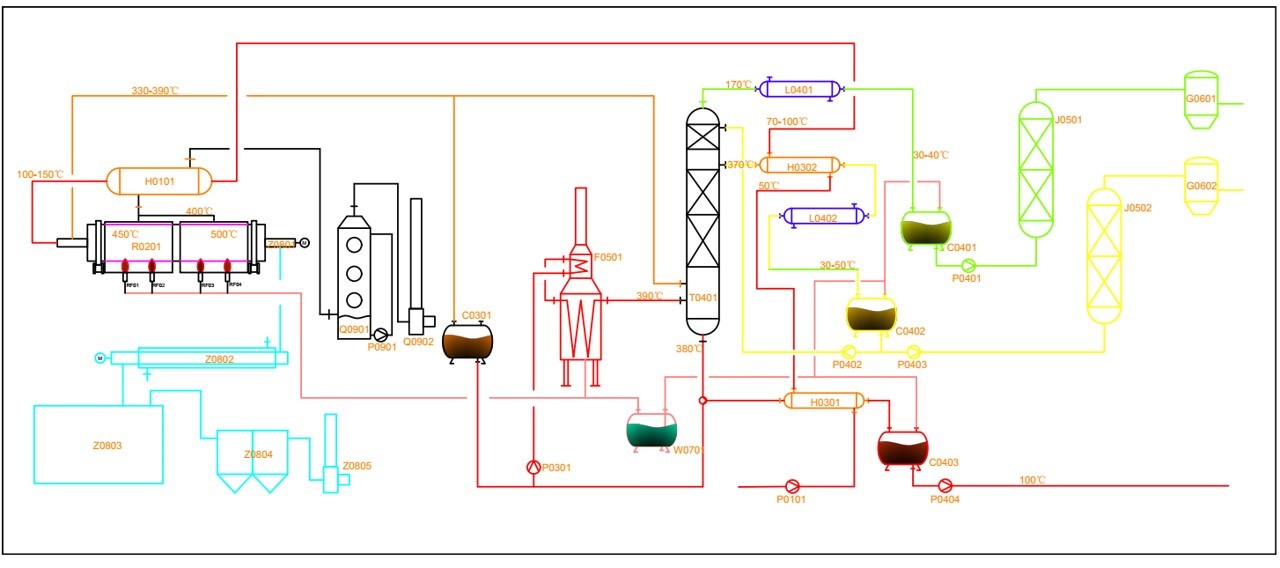

تبديل مازوت به محصولات سبک تر با ارزش افزوده بالا از دیرباز مورد توجه پالايشگاه های نفت بوده است. بيش از 25 درصد از نفت خام را کات مازوت و يا Fuel Oil تشکيل می دهد که عمدتا در سوخت کشتی ها کاربرد دارد. به دليل وجود سولفور بالا و ترکيبات فلزات سنگين در آن جزو سوخت های آلاينده محسوب ميشود. به دليل قوانين سخت گیرانه در خصوص استفاده از آن در سوخت کشتی و سایر صنايع، نیاز به سولفور زدايي از اين ماده مورد توجه قرار گرفته است. در اين ميان شرکت گسترش فرآیند شريف به منظور انتقال تکنولوژی سولفور زدايي، و هم چنين تبديل مازوت به محصولات سبک تر بخصوص گازوييل، با سولفور پايين با چند شرکت چينی وارد همکاری و انتقال تکنولوژی شده است. همچنين برای سولفور زدايي از خود مازوت هم با يک شرکت آلمانی همکاری نزديک دارد و میتواند در خريد و انتقال تکنولوژی به کشور، با متقاضيان اين صنعت همکاری نزديکی داشته باشد.

سولفور زدایی از مازوت:

براساس سازمان بین المللی دریانوردی (IMO) ، گوگرد، سوخت مورد استفاده کشتیها تا ابتدای سال 2020 میلادی، به کمتر از نیم درصد میرسد. در حالی که اکنون گوگرد موجود در سوخت کشتی ها 3.5 درصد است. کشتی هایی که نتوانند این استاندارد را رعایت کنند حق پهلوگیری در هیچ بندری را ندارند، و جریمه می شوند. ایران با دارا بودن بیش از 180 کشتی، اعم از فله بر، کانتینر بر، نفت کش و ... . اگر در جایگزین کردن نفت کوره با سولفور پایین به جای سوخت فعلی کشتیها جویا نباشیم، هیچ کشتی ایرانی قادر به پهلوگیری در بنادر خارجی نخواهد بود. این به معنای ایجاد بحران در تجارت دریایی کشور است.

شرکت مهندسی گسترش فرایند شریف، با همکاری يک شرکت دانش بنيان و صاحب دانش فنی در کشور آلمان، آمادگی خود را برای سولفور زدايي از مازوت تا زیر 2000 پی پی ام را اعلام میدارد. با توجه به نوع فرآيند ظرفيت 500 تا 1000 تن در روز طراحی شده است، و نياز به سرمايه گذار در اين زمينه وجود دارد. با توجه به اطلاعات موجود، هزينه سولفور زدايي از 3.5 درصد وزنی تا زیر 2000 ppm (که استاندارد آن 5000 ppm هست) هزينه تمام شده در حدود 25 دلار می باشد. بازگشت سرمايه برای چنين طرحی با توجه به تفاوتهای قيمت مازوت پر سولفور، به کم سولفور، در حدود 16 ماه می باشد. کليه تجهیزات خط توليد توسط شرکت آلمانی ساخته شده، و بصورت کليد به دست (Turnkey) ارايه خواهد شد.

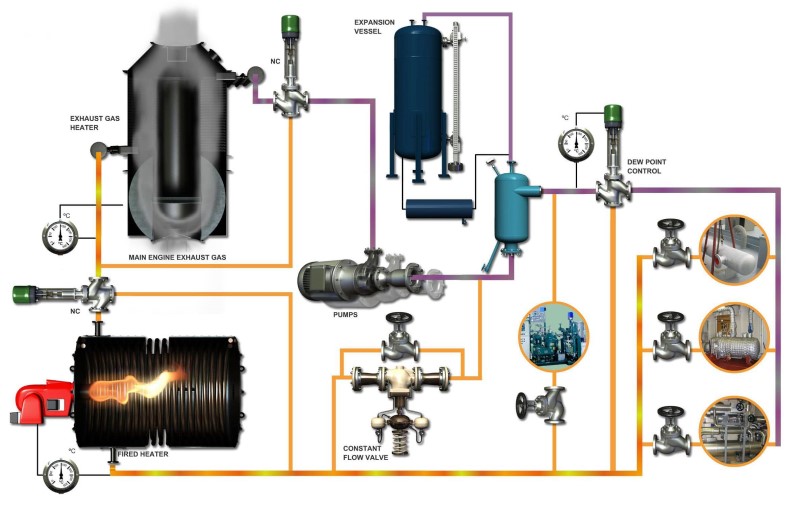

تجهیزات که برای عملکرد صحیح یک سیستم گرمایش روغن داغ الزامی هستند عبارتند از :

. دیگ روغن داغ

. خط لوله انبساط

. منبع انبساط

. پمپ سیرکولاتور

. شیر کنترل فشار

. مخزن ذخیره روغن

. پمپ تغذیه

. جدا کننده گاز

. قسمت کنترل

hot oil5

دیگ روغن داغ

مهم ترین بخش یک سیستم گرمایش روغن سیستم دیگ روغن داغ یا اویل هیتر میباشد. این سیستم به این صورت عمل میکند که، سطح انتقال حرارت لازم برای تبادل انرژی بین گازهای داغ شده با روغن در حال سیرکوله فراهم میکند و باعث بالا رفتن دما آن تا مقدار مشخص شده توسط سیستم کنترل میشود. دیگ روغن داغ از یک بدنه تشکیل شده که کویل تا مقدار مشخص شده توسط سیستم کنترل میشود. دیگ روغن داغ از یک بدنه تشکیل شده که کویل های لولهای حلقوی طبق الگوهای خاص داخل آن قرار گرفتهاند. همچنین کنترل مشعل دیگ روغن داغ توسط تابلو فرمان انجام میشود. انواع مختلفی از مشعل ها با ظرفیت های متفاوت و انواع سوخت متفاوت در این سیستم ها برای محیا کردن انرژی مورد نیاز به کار گرفته میشود.

دیگ روغن داغ عمودی و افقی

انواع دیگهای بخار از نظر نوع شاره به دو دسته عمودی و افقی تقسیم بندی میشوند. دیگ روغن داغ افقی به صورت دوپاس و سه پاس تولید میشوند و دارای راندمان بسیار بالایی هستند این دیگ ها می توانند ظرفیت حرارتی بین سیصد هزار تا چهار میلیون درجه را تحمل کنند.

دیگ های روغن داغ بر اساس نوع سوخت در دسترس به ۴ دستهی:

. دارای مشعل گازسوز

. دارای مشعل گازوئیل سوز

. دارای مشعل دوگانه سوز

. دارای مشعل سه گانه سوز(گاز،گازوئیل،مازوت)

تقسیم می شوند.

انتخاب نوع سوخت به میزان دسترسی و صرفه اقتصادی و همینطور ظرفیت حرارتی مورد نیاز ارتباط دارد.

و دسته بندی آخر بر پایه تعداد پاس می باشد:

«تک پاس – دو پاس – سه پاس»

- یه یک بار جابهجایی سیال از ابتدا تا انتهای محفظه مبدل یک پاس میگویند. به طوری که اگر سیال از یک طرف وارد مبدل شود و از طرف دیگر خارج شود دیگ روغن تک پاس. اگر ورودی و خروجی یکی باشد بویلر روغن دو پاس و اگر، سه بار در مسیر عبور کند دیگ روغن سه پاس گفته میشود.

بهترین و بهینه ترین نوع طراحی برای یک دیگ روغن داغ باید به گونهای باشد که انتقال حرارت در سه پاس کامل اتفاق بیفتد تا با بیشترین سطح انتقال حرارت ممکن بتوان در هزینه های سوخت و همینطور اتلاف انرژی صرفه جویی کرد.

منبع انبساط سیستم گرمایش روغن داغ

بخش دیگری که در سیستم گرمایش روغن داغ اهمیت بالایی دارد و در بالا بردن ضریب امنیت این سیستم ها نقش بسزایی دارد منبع انبساط آن می باشد. منبع انبساط برای جبران انبساط حجمی روغن در این سیستم استفاده می شوند . با در نظر گرفتن نوع روغن مصرفی و طبق توصیه کارخانه تولید کننده ظرفیت این مخزن تعیین می شود . معمولا حدود ۴۰ درصد از حجم کل روغن داغ به عنوان ظرفیت مخزن انبساط در نظر گرفته میشود.

پمپ سیرکولاتور

برای به حرکت در آوردن روغن درون لوپ روغن داغ که شامل دیگ و در قسمت مصرف کننده حرارتی از پمپ های مخصوص مقاومت دمایی بسیار بالایی دارند استفاده میشود. این قطعه به نام پمپ سيركولاتور شناخته می شود و با الکترو موتور مناسب آن کوپله شده است.

مصرف كننده

در این قسمت روغن داغ به مبدل ها و کوئل های حرارتی مخصوص وارد می شود و از این طریق انتقال حرارت صورت گرفته باعث میشود که مصرف کننده حرارت را جذب کند. بستگی به نوع کاربردی که سیستم گرمایشی مورد نظر دارد و مواد مصرف کننده ممکن است طراحی این قسمت مقداری متفاوت باشد.

مخزن ذخيره روغن و پمپ تغذيه

برای اینکه روغن مورد نیاز سیستم بتواند وارد لوپ روغن شود لازم است که به وسیله پمپ عمل مکش صورت بگیرد وجود یک مخزن ذخیره روغن نیز برای این سیستم الزامی میباشد تا در صورت کسری روغن یا نیاز به تخلیه روغن به سهولت از آن استفاده شود. برای محاسبه ظرفیت این مخزن با در نظر گرفتن مقدار روغن موجود در سیستم و همچنین میزان احتمالی تخلیه اضطراری روغن توسط طراح سیستم گرمایش روغن پیشنهاد میشود.

تجهيزات كنترل کننده

برای کارا بودن و تامین ایمنی سیستم گرمایش روغن داغ لازم است تا کنترل صحیحی بر روی فشار و دما و جریان آن انجام شود تا میزان انحرافات از حالت طراحی و بهینه به مقدار کمینه خود برسند. این وظیفه توسط دستگاه های کنترل کننده صورت می پذیرد. هر کدام از این دستگاه ها با توجه به نوع سیستم و حساسیت های ایمنی توسط طراح سیستم پیشنهاد و تعبیه میگردد. برای اینکه در چرخش روغن داغ مشکلی پیش نیاید و به تجهیزات صدمه وارد نشود از جداکنندهی گاز در این چرخه استفاده میشود. و در نهایت برای کنترل نحوه عملکرد مشعل روغن داغ از تابلو برق یا پنل کنترل و فرمان استفاده میشود.