ترکیبات گوگردی به صورت ناخواسته در میعانات گازی و برش های حاصل از آن وجود دارند. و میزان آن باید با روش های مناسب تا حد تعیین شده توسط استانداردهای بین المللی کاهش یابد. گوگرد در برش های مختلف نفتی بصورت گوگرد عنصری، سولفید هیدروژن (H2S)، سولفید کربنیل (COS)، دی سولفید کربن (CS2)، مرکاپتان (RSH)، تیوفن یا سایر ترکیبات گوگردی میباشد.

در سال های اخیر با گسترش یافتن قوانین زیست محیطی مربوط به مقدار گوگرد کل موجود در محصولات نفتی، روش های متنوعی برای گوگردزدایی از میعانات گازی و محصولات نفتی توسعه پیدا کرده است که هر یک به نوبه خود مزایا و معایبی دارند. از بین این روش ها برای گوگردزدایی از میعانات گازی، دو روش کاربرد و استفاده گسترده پیدا کرده اند که عبارتند از:

-

گوگردزدایی هیدروژنی

-

گوگردزدایی شیمیایی

گوگردزدایی هیدروژنی که دو نوع معمولی و عمیق دارد، روشی بسیار کارآمد برای حذف انواع گوگرد و حتی نیتروژن موجود در برش های نفتی می باشد و برای برش های سنگین روش بسیار پربازدهی میباشد. این روش علیرغم مزایای خاص خود، معایبی نیز دارد که اهم آنها عبارتند از:

کاتالیزور مورد استفاده در این فرآیند، کاتالیزوری بسیار کمیاب و گران قیمت است که بر پایه گاما آلومینای اکسترود و کروی بوده و تکنولوژی تولید آن صرفا در اختیار چند شرکت بین المللی میباشد و خرید کاتالیزورهای مذکور از این شرکت ها امری تقریبا غیرممکن میباشد. البته در سال های اخیر اعضاء این مشارکت اقدام به تحقیقات گسترده در این رابطه نموده اند که در نهایت منجر به دستیابی به دانش فنی تولید هر دو نوع این کاتالیست ها در مقیاس نیمه صنعتی شده است و بصورت اختراع در حال ثبت میباشد. ولی برای اینکه کاتالیزورهای تولید شده در این روش در واحدهای صنعتی بصورت عملیاتی مورد استفاده قرار گیرند باید آزمایشات پایلوتی و تحقیقات سینتیکی وسیعی در این رابطه انجام گیرد که قطعا نیاز به زمان بیشتری خواهد داشت.

- سینتیک واکنش های انجام شده در داخل راکتور گوگردزدایی هیدروژنی بسیار گسترده و پیچیده میباشد به گونه ای که برخی از شرکت های صاحب تکنولوژی در این زمینه، بیش از 8000 واکنش را در داخل این راکتور شناسایی نموده اند که بررسی سینتیک این واکنش ها قطعاً تاثیر مستقیمی بر روی طراحی این راکتور خواهد گذاشت. لذا بدون داشتن اطلاعات وافی و کافی در خصوص سینتیک واکنش های مذکور عملاً نمیتوان گام موثری برای طراحی راکتور گوگردزدایی هیدروژنی برداشت. با نیل به این مهم نیاز به خرید لیسانس و دانش فنی از مبادی صاحب این تکنولوژی کاملاً احساس میشود که با وجود تحریم های بین المللی انجام این کار بسیار پرهزینه و زمان بر میباشد.

- واحد گوگردزدایی هیدروژنی در دما و فشار بالا کار میکند و ترکیباتی مانند هیدروژن و سولفید هیدروژن به وفور و با غلظت بالا در این فرآیند وجود دارند که نیاز به استفاده از متریال های گرانقیمت را برای ساخت این واحد نمایان میکند. از سوی دیگر، خود این فرآیند پیچیدگی های خاص و تجهیزات ویژهای (مانند کمپرسورهای گاز هیدروژن) نیز دارد که مجموع این موارد در نهایت باعث میشوند که این واحد تبدیل به یک واحد بسیار گرانقیمت گردد.

- واحد گوگردزدایی هیدروژنی به تنهایی قابل بهرهبرداری نبوده و برای شروع به کار نیاز به دو واحد دیگر نیز دارد که این دو واحد عبارتند از: واحد تولید هیدروژن و واحد شیرین سازی گاز با آمین. احداث دو واحد دیگر در کنار واحد گوگردزدایی هیدروژنی، باعث بالاتر رفتن قیمت تمام شده، و در نتیجه افزایش شدید هزینه سرمایه گذاری ثابت و سرمایه در گردش کل مجموعه خواهد شد.

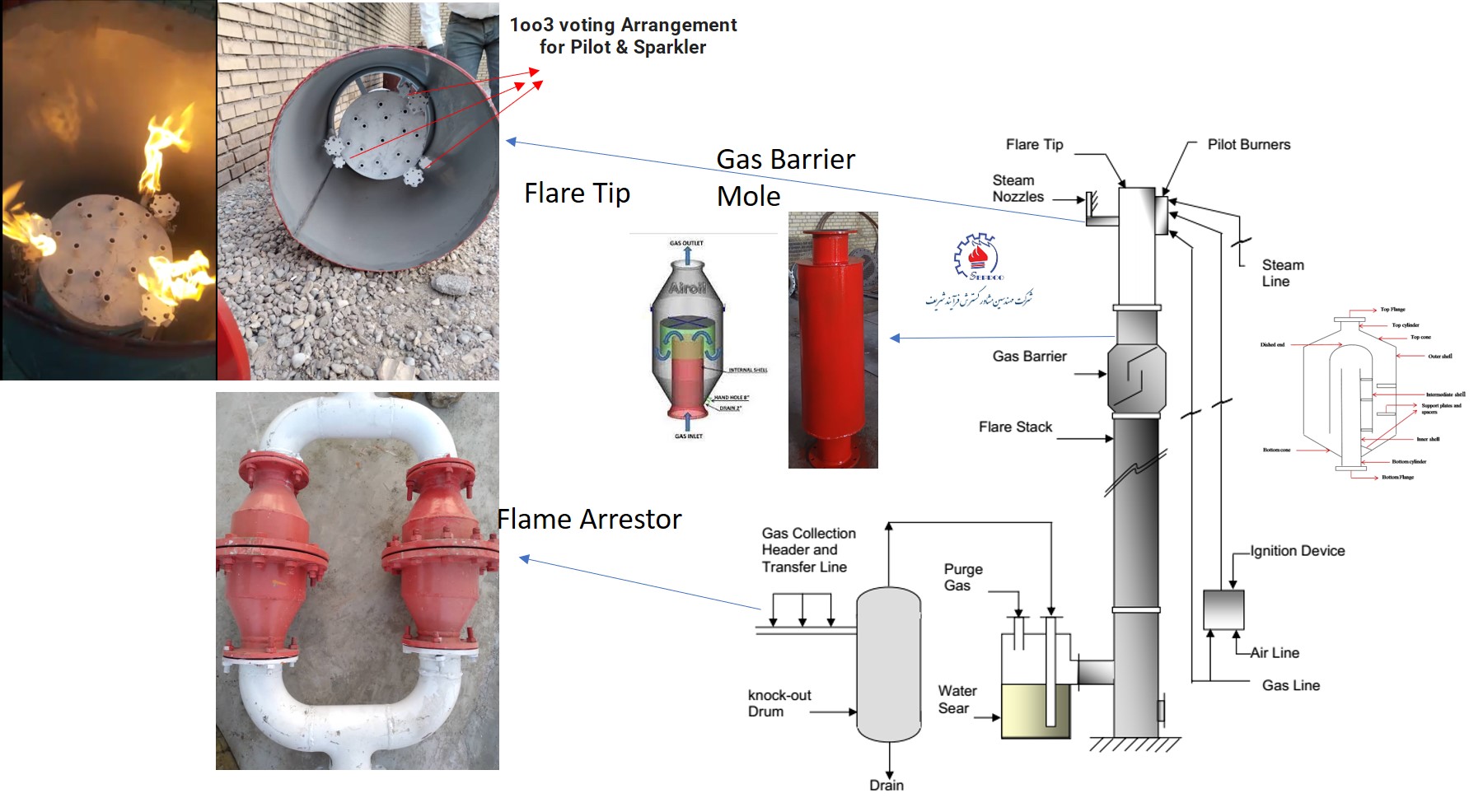

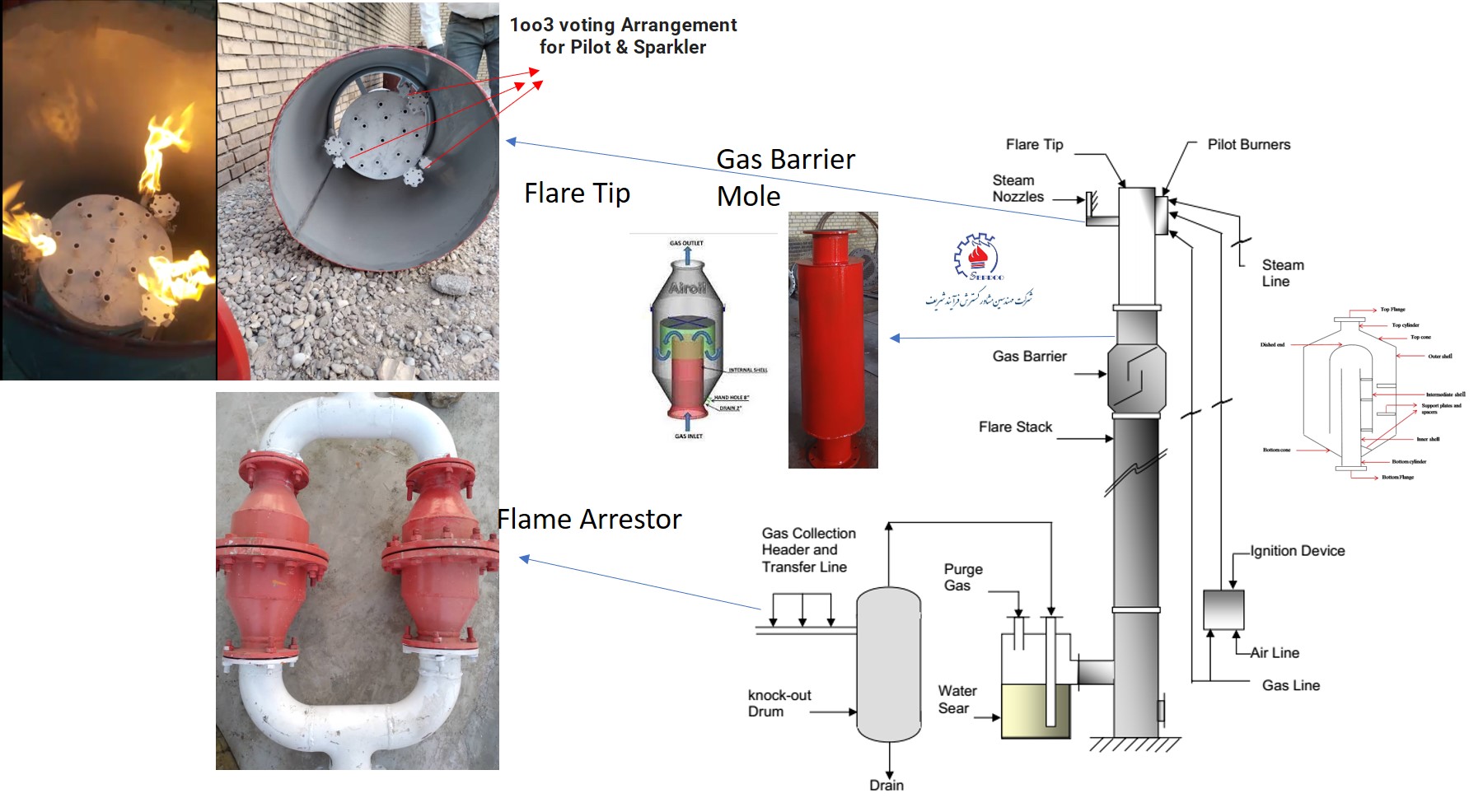

- یکی از مهمترین گازهای خروجی از این واحد گاز سولفید هیدروژن میباشد که نه تنها یک گاز شدیداً سمی و خورنده است، بلکه برای محیط زیست نیز بسیار مضر بوده و آلودگی های شدیدی را ایجاد مینماید. در واحد گوگردزدایی هیدروژنی برای دفع سولفید هیدروژن تولید شده فقط میتوان آن را به سمت مشعل مجموعه هدایت نموده و آن را سوزاند که در این حالت نیز مقادیر زیادی گاز اکسید گوگرد (SO2 & SO3) تولید خواهد شد و طبیعتاً جلوگیری از ورود این گازهای به اتمسفر هزینه های جانبی زیادی را به مجموعه تحمیل خواهد نمود.

- در واحد گوگردزدایی هیدروژنی علاوه بر واکنش ترکیبات گوگرد دار و حتی نیتروژن دار با هیدروژن، واکنش های جانبی بسیاری نیز انجام میشود که از مهم ترین نتایج آن شکستن ترکیبات سنگین تر و تبدیل آن به ترکیبات سبک تر، شکستن نفتن ها و تبدیل آنها به هیدروکربن های خطی، و اشباع شدن ترکیبات آروماتیکی میباشد. که هر کدام از موارد مذکور بازده فرآیند پالایش برای خوراک میعانات گازی منتخب برای این Mini-Refinery را پائین آورده، و تاثیر مستقیمی بر افزایش شدید هزینه های سرمایه گذاری و عملیات خواهد گذاشت.

- با توجه به این نکته که خوراک میعانات گازی مورد نظر برای این Mini-Refinery یک خوراک بسیار سبک میباشد، و تقریباً سنگین ترین برش موجود در آن را میتوان گازوئیل فرض نمود، ( البته چیزی کمتر از 2% نفت کوره نیز در آن وجود دارد که با توجه به مقدار بسیار کم آن، نمیتوان آن را به عنوان محصول جداسازی و به بازار عرضه نمود و باید به عنوان سوخت در خود مجموعه مورد استفاده قرار گیرد)، بنابراین شکستن مولکول های سنگین و تبدیل آنها به مولکول های سبک باعث خواهد شد که میزان تولید گازوئیل و بنزین پائین آمده و مولکول های مربوط به این دو برش شکسته شده و به مولکول های سبک و نامطلوب از نظر اقتصادی تبدیل شوند.

- از سوی دیگر نفتن ها (یا سیکلوآلکان ها) تاثیر مستقیمی بر روی عدد ستان محصول گازوئیل تولید دارد و با بالا رفتن میزان نفتن های موجود در گازوئیل، عدد ستان آن نیز بالا خواهد رفت. در صورتی که از فرآیند گوگردزدایی هیدروژنی برای گوگردزدایی میعانات گازی ورودی به مجموعه استفاده گردد، این نفتن ها شکسته شده و تبدیل به هیدروکربن های خطی خواهند شد که این مهم باعث پائین آمدن عدد ستان گازوئیل تولیدی خواهد گردید.

- عدد اکتان محصول بنزین یکی از مهمترین پارامترهای محصول بنزین تولید در یک پالایشگاه میباشد. آروماتیکها (ترکیبات حلقوی با حلقه بنزنی) از موادی هستند که عدد اکتان بالایی داشته و با افزایش مقدار آنها در محصول بنزین، عدد اکتان آن نیز افزایش خواهد یافت. حال آنکه در صورت عبور خوراک میعانات گازی از واحد گوگردزدایی هیدروژنی، ترکیبات آروماتیک موجود در آن شکسته شده و اشباع خواهند شد که انجام این مهم باعث پائین آمدن شدید عدد اکتان محصول بنزین تولید شده در Mini-Refinery خواهد شد. در این حالت حتماً به وجود یک واحد ایزومریزاسیون (یا کاتالیتیک ریفورمینگ) در انتهای فرآیند پالایش برای افزایش عدد اکتان بنزین تولیدی خواهد بود و قطعاً باعث بالا رفتن هزینه سرمایهگذاری و هزینههای عملیاتی خواهد شد.

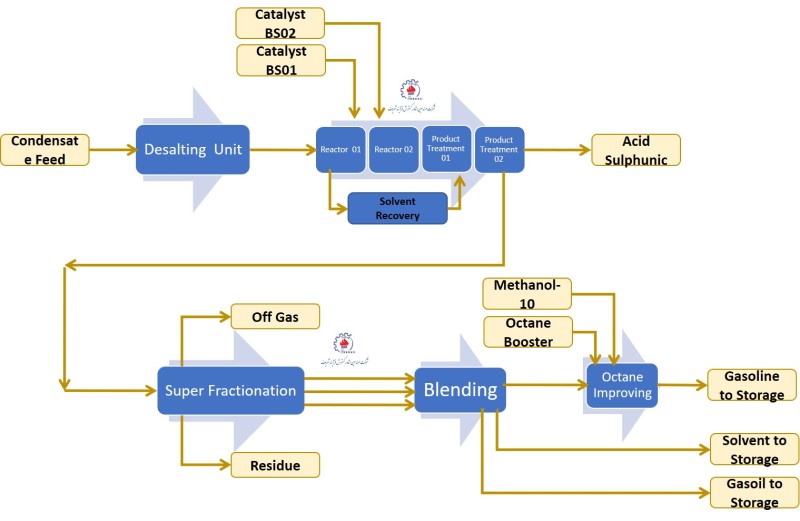

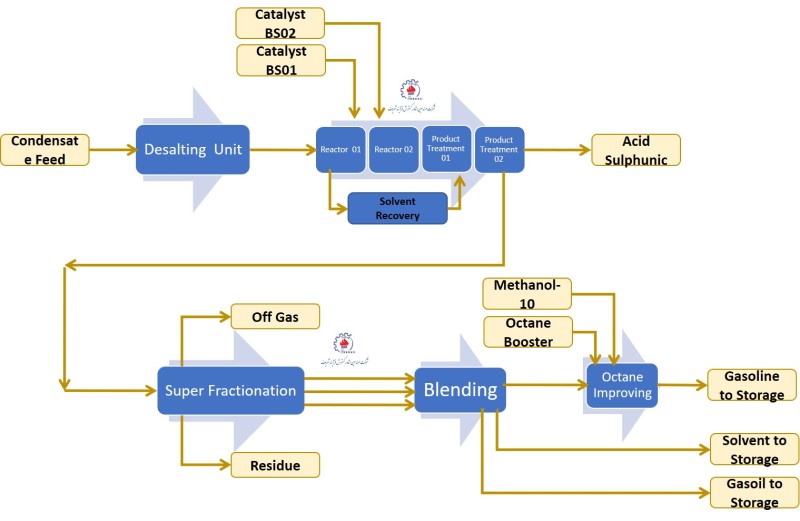

- علاوه بر موارد فوق الذکر، میتوان به مشکلات دیگری نیز اشاره نمود که عدم استفاده از فرآیند گوگردزدایی هیدروژنی را برای خوراک میعانات گازی اثبات نموده و بر استفاده از روش شیمیایی برای گوگردزدایی از خوراک تاکید مینماید. لازم به ذکر است که روش گوگردزدایی شیمیایی نه تنها معایب روش گوگردزدایی هیدروژنی را در این مقیاس ندارد، بلکه گوگرد موجود در خوراک میعانات گازی را تبدیل به یک محصول جانبی مانند اسید سولفونیک مینماید که خود این محصول جانبی نیز میتواند بصورت مستقیم به بازار عرضه شده و به فروش برسد.

- از سوی دیگر به دلیل عدم تولید سولفید هیدروژن (H2S) در سیستم گوگردزدایی شیمیایی، دیگر نیازی نیست که مانند واحد گوگردزدایی هیدروژنی، تمامی متریال های مورد استفاده در آن از استاندارد NACE MR-01-75 تبعیت نماید که این خود باعث پائین آمدن شدید هزینه های سرمایه گذاری، و ساخت این واحد میگردد. در بخش های آینده توضیحات بیشتر و تکمیلی در خصوص چگونگی فرآیند و نحوه عملکرد آن ارائه خواهد شد.

شیرين سازی و سولفور زدايي